Антикоррозионные нанопокрытия предлагают прекрасные решения проблем, связанных с коррозией. Уникальные свойства наноразмерных систем и наночастиц обеспечивают повышенную защиту от коррозии, стойкость и облегченное нанесение. Антикоррозионные нанопокрытия могут быть металлическими, керамическими или композитными. Эти покрытия используются для защиты оборудования, предметов повседневного обихода, строительных материалов, деталей космических аппаратов, автомобилей и самолетов.

Введение

Коррозия — одно из наиболее изучаемых явлений в материаловедении, поскольку это важнейшая проблема, вызывающая деградацию, серьезные аварии и опасные явления во многих промышленных процессах и бытовых системах. Коррозия определяется как разрушение материала (обычно металла) под воздействием агрессивных элементов окружающей среды, таких как кислород, хлор, фтор или диоксид углерода. В результате такого взаимодействия металла с окружающей средой на материале образуются продукты коррозии, трещины или углубления. Вопреки распространенному мнению, ржавчина — не единственный результат коррозии, скорее это специфический продукт коррозии железа и материалов на его основе. Так, продукты коррозии, образующиеся на алюминии и цинке, имеют белый цвет, в то время как продукт коррозии никеля зеленый, а кобальта — розовый. С другой стороны, иногда продуктов коррозии вовсе не наблюдается, и коррозия вызывает только трещины и углубления в структуре металла. Повреждения от коррозии имеют экономические последствия, такие как затраты на ремонт и техническое обслуживание, потеря материалов, повреждение оборудования, снижение эффективности и сокращение срока полезного использования. Помимо экономических последствий, коррозия оказывает также социальное воздействие, включая воздействие на безопасность (пожар, взрывы, выброс токсичных продуктов), воздействие на здоровье (телесные повреждения, загрязнение из-за загрязнения токсичными продуктами), истощение ресурсов и т.д. Все эти экономические и социальные последствия показывают, что антикоррозионные исследования имеют свои преимущества.

Роль нанопокрытий в предотвращении коррозии

Существует три различных подхода к антикоррозионным решениям: выбор материала, адаптация к условиям окружающей среды, катодная защита и модификация поверхности. Нанесение покрытий, которое является одним из методов модификации поверхности, является наиболее широко используемым методом предотвращения, минимизации или контроля коррозии. Широкий спектр материалов для нанесения покрытий и процессов для различных применений и условий делает этот метод желательным подходом к предотвращению деградации. В целом, покрытия уменьшают коррозию, обеспечивая пассивную или активную защиту. Пассивная защита достигается, когда покрытие образует физический барьер из оксидов между основным материалом и окружающей средой. Активная защита достигается, когда в агрессивные среды добавляются химические вещества (ингибиторы) для предотвращения коррозии. Ингибиторы минимизируют скорость коррозии либо за счет химического поглощения на поверхности материала и образования защитной пленки, либо за счет взаимодействия с компонентом, вызывающим коррозию. Традиционные материалы для покрытия включают покрытия на основе полимеров, покрытия на основе хрома, нанопокрытия на основе циркония и т.д. Однако антикоррозионные материалы нуждаются в дальнейшем совершенствовании, чтобы обеспечить лучшую защиту и соответствовать требованиям развивающихся технологий.

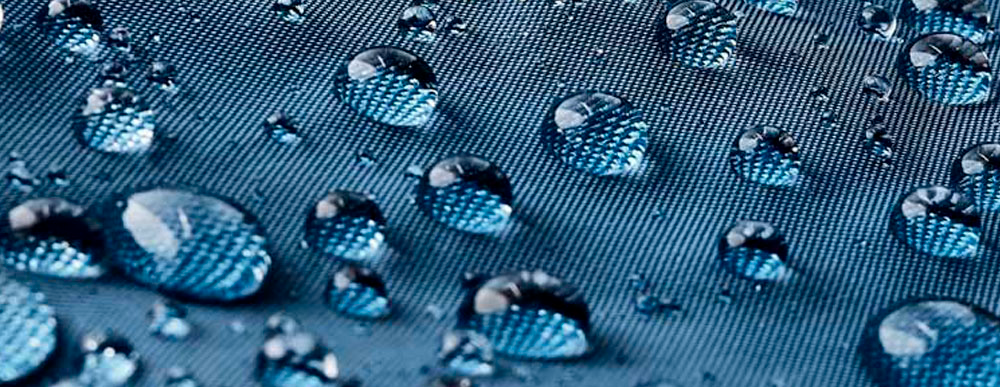

Нанотехнологии являются отличным средством обеспечения наилучших антикоррозионных свойств, а также преодоления недостатков традиционных покрытий. Например, полимерные покрытия требуют многослойности, в то время как покрытия на основе хрома известны своей токсичностью. Антикоррозионные свойства нанопокрытий обусловлены мелким размером частиц, большой площадью поверхности и различным поведением материалов на наноуровне. Мелкий размер частиц в нанопокрытиях позволяет заполнять и блокировать промежутки на поверхности металлов, предотвращая распространение коррозионных соединений. Большая площадь поверхности обеспечивает лучшие адгезионные свойства, которые увеличивают срок службы покрытия. Кроме того, наноразмерные материалы обеспечивают лучшие механические, химические и электронные свойства, делая нанопокрытия более прочными и более устойчивыми к коррозии и износу. Также разрабатываются многофункциональные антикоррозионные нанопокрытия с самовосстанавливающимися, самоочищающимися свойствами, чувствительностью к коррозии и износостойкостью. Кроме того, нанотехнологии используются для разработки интеллектуальных антикоррозийных покрытий, которые реагируют на факторы окружающей среды, такие как рН, влажность, температура, деформация покрытия, электромагнитное воздействие и т.д., выделяя контролируемые количества ингибиторов для устранения дефектов и повреждений.

Желаемые свойства антикоррозионных нанопокрытий используются в нескольких различных областях. Продукты, которыми ежедневно пользуются покупатели, такие как электронные устройства, очки и т.д., покрыты антикоррозионными слоями. В промышленности для изготовления строительных материалов, таких как строительные леса, окна, воздушные фильтры и т.д., а также для промышленного оборудования и автомобильных деталей используются антикоррозионные покрытия. Кроме того, металлические биоматериалы, используемые в медицине, такие как материалы для фиксации костей и имплантатов, требуют биофункциональных нанопокрытий. Антикоррозионные нанопокрытия также используются для защиты древесных материалов.

Нанесение антикоррозионных нанопокрытий

Существует несколько различных методов нанесения антикоррозионных нанопокрытий. Эти методы делятся на три категории: механическое, физическое и химическое нанесение. Механическое нанесение является самым дешевым, следовательно, наиболее широко используемым методом нанесения и может быть достигнуто распылением, нанесением краски, методом отжима или методом погружения. Физическое нанесение может быть выполнено либо склеиванием, либо конденсацией, либо распылением. Методы физического склеивания включают физическое диффузионное склеивание, которое выполняется при умеренных температуре и давлении, склеивание пайкой, которое выполняется при высоких температурах, поверхностно-активированная пайка (surface-activated bonding, SAB) и селективное лазерное спекание, которое является новой технологией 3D-печати. Методы конденсации включают физическое осаждение из паровой фазы (physical vapor deposition, PVD), которое является особенно популярным методом осаждения в вакууме, и жидкофазную эпитаксию (liquid phase epitaxy, LPE), которая выполняется при обычном давлении. Распыление — еще один популярный метод нанесения, поскольку он обеспечивает точный эпитаксиальный рост с прочными связями. Однако он более дорогой по сравнению с методами склеивания и конденсации. Различные методы напыления включают молекулярно-лучевую эпитаксию (MBE), радиочастотный магнетрон и импульсное лазерное напыление (PLD). Методы химического осаждения обычно дешевле, но требуют использования дорогостоящих прекурсоров. Следовательно, эти методы обычно используются для мелкомасштабных применений. Методы химического осаждения включают известную золь-гель технику, ленгмюровское осаждение, атомно-слоистое осаждение и гальваническое покрытие. Каждый из этих методов имеет свои преимущества и недостатки. Например, импульсное лазерное напыление позволяет получать плотные и однородные покрытия, но они страдают от теплового расширения. Метод нанесения покрытия необходимо выбирать в соответствии с материалом основы и областью применения. Оптимальный метод нанесения покрытия должен обеспечивать однородность, гладкость, адгезию, отсутствие трещин на поверхности и минимизацию скопления наночастиц.

Наиболее важные антикоррозионные нанопокрытия

В связи с растущим спросом на антикоррозионные нанопокрытия исследователи разработали несколько различных композиций с различными назначениями и коррозионными свойствами. Антикоррозионные нанопокрытия можно разделить на три группы: металлические нанопокрытия, керамические нанопокрытия и нанокомпозитные покрытия. Керамические нанопокрытия включают оксид титана, оксид тантала, оксид алюминия, диоксид циркония и нанопокрытия на основе графена. Нанокомпозитные покрытия могут включать металлические или полимерные матрицы, содержащие несколько различных наноматериалов.

Металлические нанопокрытия

В качестве металлических антикоррозионных нанопокрытий используются такие металлы, как кадмий (Cd), никель (Ni), вольфрам (W), цинк (Zn), кобальт (Co), железо (Fe) и медь (Cu). Металлические нанопокрытия могут состоять из чистых металлов или сплавов металлов. В этих нанопокрытиях используются различные свойства металлических материалов на наноуровне и превосходное распределение заряда в металлах. Нанесение металлических нанопокрытий может быть достигнуто несколькими методами. Наиболее часто используемыми методами нанесения металлических нанопокрытий являются распыление, многодуговое ионное покрытие и электроосаждение. Антикоррозионные свойства металлических нанопокрытий тесно связаны с различными факторами, включая состав, размеры покрытия, размер зерен, метод нанесения, добавок, рН окружающей среды и морфологию поверхности нанопокрытия. Никелевые сплавы, такие как Ni-W, Ni-Zn и Ni-P, привлекли большой интерес в качестве металлических антикоррозионных покрытий. Кобальт и кобальтовые сплавы рассматривались как перспективная замена токсичных хромовых покрытий. Состав сплава оказывает существенное влияние на коррозионную стойкость сплавов. Например, 13.31 мас.% (размер зерен 26 нм) и 17.62 мас.% (зернистость 37 нм) содержания Ni демонстрируют наилучшую коррозионную стойкость для сплавов Ni-Zn.

Керамические нанопокрытия

Диоксид титана (TiO2) представляет собой керамический материал, используемый в фотоэлектрике, датчиках, конструкционных материалах и т.д. благодаря своим уникальным свойствам. TiO2 обладает устойчивостью к ультрафиолетовому излучению (UV), высоким показателем преломления, фотокаталитической активностью, а также высокой абразивной и коррозионной стойкостью. Следовательно, это желанный материал для антикоррозионных нанопокрытий. Эти покрытия были получены несколькими различными методами нанесения покрытий, включая золь-гель и атомно-слоевое осаждение. Исследования показывают, что нанопокрытия диоксида титана, нанесенные золь-гель методом на нержавеющую сталь, улучшают коррозионную стойкость материала почти в 10 раз в растворах NaCl. Нанопокрытия TiO2, полученные методом атомно-слоевого осаждения, обеспечивают коррозионную стойкость без каких-либо трещин или точечных отверстий. Кроме того, нанопокрытия из титана, легированного азотом, показали повышенную коррозионную стойкость.

Нанопокрытия из оксида алюминия также обладают исключительными механическими свойствами и коррозионной стойкостью. Тонкие пленки из оксида алюминия используются в газодиффузионных барьерах, для пассивации поверхности и т.д. Исследования нанопокрытий из оксида алюминия показывают, что золь-гель метод и плазменное атомно-слоевое осаждение являются подходящими методами для нанесения оксида алюминия. Плазменное атомно-слоевое осаждение обеспечивает лучшую плотность пленки, чем методы термического атомно-слоевого осаждения. Наноструктурированные золь-гель покрытия из оксида алюминия обеспечивают лучшую коррозионную стойкость в среде NaCl. С другой стороны, для покрытий из оксида алюминия с плазменным атомно-слоевым осаждением требуется толщина более 10 нм для эффективного обеспечения коррозионной стойкости.

Нанопокрытия из оксида тантала являются еще одним привлекательным вариантом защиты от коррозии благодаря их высокой диэлектической проницаемостью, высокой твердости и стойкости к химическому воздействию в агрессивных условиях. Нанопокрытия из оксида тантала используются в нескольких различных областях, включая микроэлектронику, конденсаторы, наносенсоры и оптические волноводы. Оксид тантала обеспечивает коррозионную стойкость за счет образования стабильного пассивного оксидного слоя на поверхности в среде NaCl. В зависимости от подложки и метода нанесения скорость коррозии может быть снижена в четыре раза при использовании нанопокрытий из оксида тантала. Другим антикоррозионным нанопокрытием на основе тантала является нитрид тантала (TаN), который демонстрирует снижение коррозионной стойкости с повышением кислотности и температуры среды.

Диоксид циркония (ZrO2) представляет собой керамический материал, обладающий необходимыми физическими и химическими свойствами, такими как низкий коэффициент трения, высокая температура плавления, высокая химическая стабильность, высокий показатель преломления и диэлектрическая проницаемость. Он широко применяется в качестве материала для покрытий благодаря своей высокой коррозионной стойкости, длительному сроку службы и стойкости к высоким температурам. Помимо предотвращения коррозии, диоксид циркония также используется в качестве теплозащитных покрытий и в оптических устройствах, магнитных носителях информации, носителях катализаторов и т.д. Нанопокрытия из диоксида циркония считаются подходящей заменой антикоррозионным покрытиям на основе хрома. Для нанесения нанопокрытий из циркония было протестировано несколько различных методов, включая золь-гель, термическое напыление, электроосаждение и химическое осаждение из паровой фазы. Однако золь-гель метод обеспечивает более высокую степень чистоты. Золь-гель нанопокрытия из диоксида циркония обеспечивают повышенную скорость коррозии в нейтральных и кислых средах. Другими факторами, учитываемыми при нанесении нанопокрытий из диоксида циркония, являются адгезионные свойства и толщина пленки покрытия. Достижение лучшей адгезии продлевает срок службы покрытий.

Графеновые и оксидно-графеновые нанопокрытия рассматриваются в качестве дополнительных альтернатив для повышения коррозионной стойкости. Многослойные графеновые покрытия обеспечивают в 7 раз меньшую скорость коррозии меди и в 20 раз меньшую скорость коррозии никеля, чем голые подложки. Нанопокрытия из оксида графена обладают коррозионной стойкостью в среде NaCl и подавляют рост бактерий.

Нанокомпозитные покрытия

Нанокомпозитные материалы, которые включают по меньшей мере две несмешивающиеся фазы, также используются для получения антикоррозионных покрытий. Основной фазой в нанокомпозитных покрытиях является матрица, в которой находятся материалы-наполнители. Материалом матрицы могут быть полимеры, керамика или металлы. Наночастицы диспергированы в этих матрицах для улучшения свойств нанопокрытия. Полимерные материалы являются хорошими ингибиторами коррозии. Однако, они обладают низкой износостойкостью и устойчивостью к царапинам. Также важно отметить, что полимерные матрицы обладают более высокой пористостью, следовательно, более проницаемы для агрессивных веществ. Наноматериалы, включенные в полимерную матрицу, обычно обеспечивают большую жесткость, прочность, проводимость, термостойкость; уменьшают тепловое расширение, воздействие растворителей и химическую стойкость. Метод обработки полимерных нанокомпозитов важен с точки зрения достижения однородного распределения наполнителя, что приводит к улучшению свойств. Химические процессы, такие как in situ полимеризация, эмульсионная полимеризация, интеркаляция в растворе и интеркаляция в расплаве считаются лучшими методами получения полимерных нанокомпозитов с точки зрения распределения наночастиц. Многостенные углеродные нанотрубки (MWCNT), Al2O3, оксид графена (GO), ZrO и SiO2 являются одними из часто используемых наночастиц в полимерных матрицах, таких как винилхлорид, винилацетат, ксилан, хитозан, эпоксидные смолы и др. Нанокомпозитные покрытия могут уменьшать коррозию за счет образования пассивной пленки на поверхности, тонкого распределения электропроводности в полимерной матрице и уменьшения содержания кислорода на поверхности. MWCNT и Al2O3 повышают механическую прочность и коррозионную стойкость полимерной матрицы. GO повышает коррозионную стойкость полимера за счет обеспечения гидрофобности.

Помимо вышеупомянутых полимеров, проводящие полимеры также используются в качестве основных матриц для нанокомпозитных покрытий, поскольку они обладают повышенной коррозионной стойкостью. Распространенными проводящими полимерами, используемыми в нанокомпозитных покрытиях, являются полианилин (PANI), политиофин и полипиррол. Проводящие полимеры обычно легируют TiO2, ZnO, графена и CaCO3. Оксид титана обеспечивает почти в 100 раз большую коррозионную стойкость. В то время как TiO2 и ZnO повышают коррозионную стойкость за счет увеличения площади поверхности, сопротивления диффузии и предотвращения переноса заряда, CaCO3 и графен повышают коррозионную стойкость за счет своей гидрофобной природы.

В связи с экологическими соображениями при нанесении покрытий, содержащих летучие органические соединения (volatile organic compounds, VOCs), полимеры на водной основе также рассматриваются в качестве перспективных альтернативных матриц для нанесения покрытий. Алкидные покрытия на водной основе считаются самым дешевым вариантом в качестве альтернативы VOCs. Включение таких наночастиц, как Fe3O4, Fe2O3 и ZnO, снижает скорость коррозии, обеспечивая при этом защиту от ультрафиолета, устойчивость к царапинам и истиранию.

Нанокомпозитные покрытия из нанокристаллических металлических матриц и различных наночастиц также используются в качестве наноинженерных антикоррозионных покрытий. Никелевые сплавы, такие как Ni-W и Ni-Co, обычно используются в качестве металлических матриц-хозяев. Наиболее часто используемые наночастицы в металлических матрицах — диоксид титана, оксид алюминия и карбид кремния. SiC и TiO2, встроенные в металлические матрицы, обеспечивают пассивирующий слой на поверхности нанокомпозитного покрытия. Таким образом, предотвращается образование и развитие продуктов коррозии и трещин. Антикоррозионный эффект оксида алюминия в нанокомпозитных покрытиях тесно связан со способом нанесения и концентрацией. Однако оптимизированные нанокомпозитные покрытия с добавлением оксида алюминия обеспечивают значительный антикоррозионный эффект. В дополнение к никелевым сплавам, нанопокрытия из нитрида металла также широко исследуются для антикоррозионных применений. В качестве коррозионностойких покрытий используются как двойные, так и тройные нитридные нанопокрытия. Однако тройные покрытия из нитридов металлов могут эффективно работать при высоких температурах — до 900 °C. Эти нанопокрытия часто состоят из Cr, Al, Ti или Zr. Нанопокрытия из нитрида металла обладают высокой стойкостью к окислению, следовательно, антикоррозионными свойствами и высокой износостойкостью. С другой стороны, важно отметить, что нитриды на основе Cr обеспечивают лучшую стойкость к окислению, чем нитриды на основе Ti, даже несмотря на то, что соединения Cr оказывают токсическое действие.

Многофункциональные антикоррозионные нанопокрытия

Многофункциональные антикоррозионные нанопокрытия — это подходящие gjrhsnbz, обладающие интеллектуальными свойствами, такими как чувствительность к внешним факторам, самовосстанавливаемость, самоочищение и чувствительность к коррозии.

Многофункциональные антикоррозионные нанопокрытия, чувствительные к коррозии, в основном представляют собой покрытия, чувствительные к рН, которые содержат соединения, изменяющие цвет при повышении уровня рН, вызванному реакциями окислительной коррозии. Изменение уровня рН также вызывает выделение антикоррозионных материалов. В нанопокрытиях, чувствительных к коррозии, используются такие соединения, как основания Шиффа, гидроксихинолины, флуоресцеин, фенолфталеин, бромтимоловый синий, 7-амино-4-метилкумарин, 7-диэтиламино-4-метилкумарин и др. Свойства самовосстановления сводят к минимуму дефекты покрытия за счет устранения возможных коррозионных повреждений в структуре покрытия. Самоочищение является чрезвычайно желательным свойством покрытий. В этих многофункциональных нанопокрытиях используются гидрофильные или гидрофобные методы для эффективного удаления загрязнений. Наиболее часто используемыми наноматериалами для самоочищающихся антикоррозионных нанопокрытий являются нано-серебро и нано-оксид титана. Наносеребро придает покрытию антибактериальные свойства, в то время как нано-TiO2 обеспечивает гидрофобный и фотокаталитический эффекты.

Выводы

Предотвращение коррозии является давней проблемой машиностроительной и производственной отрасли. Ингибирование коррозионных реакций продлевает срок службы оборудования, предметов повседневного обихода, зданий, материалов, используемых в космических аппаратах, автомобилях и самолетах. Более 200 лет в качестве антикоррозионных покрытий использовались лаки и краски. Однако с развитием технологий потребовались более совершенные антикоррозионные системы. На данный момент нанотехнологии используются для получения более качественных антикоррозионных покрытий. Уникальные свойства наноматериалов обеспечивают лучшую коррозионную стойкость гораздо более тонких покрытий. Наиболее часто используемые антикоррозионные нанопокрытия сгруппированы в три категории: металлические нанопокрытия, керамические нанопокрытия и нанокомпозитные покрытия. Металлические нанопокрытия обычно включают никель, кобальт, хром, вольфрам, цинк и железо, в то время как керамические нанопокрытия включают оксид титана, оксид тантала, оксид алюминия, цирконий и нанопокрытия на основе графена. Нанокомпозитные покрытия могут включать металлические или полимерные матрицы, содержащие несколько различных наноматериалов. Нанесение антикоррозионных нанопокрытий может быть достигнуто механическими, физическими или химическими методами. Выбор метода нанесения является наиболее важным фактором, влияющим на свойства покрытия по коррозионной стойкости. Помимо метода нанесения, размер зерен наноматериалов, состав, размеры покрытия, добавки, рН окружающей среды и морфология поверхности также влияют на антикоррозионные свойства нанопокрытий. Также возможно получение многофункциональных антикоррозионных нанопокрытий. Включение в состав покрытий различных наночастиц обеспечивает антикоррозионным нанопокрытиям самоочищающиеся, самовосстанавливающиеся и чувствительные к коррозии свойства. Антикоррозионные нанопокрытия обычно используются для обеспечения коррозионной стойкости металлических поверхностей. Однако они также применяются для дерева, стекла или керамики. Несмотря на то, что антикоррозионные нанопокрытия прошли долгий путь и используются в нескольких различных областях, в этой области все еще есть возможности для роста и дальнейшего развития.