Тонкие пленки получают различными методами, включая методы испарения и методами работы с раствором. При последних подложку равномерно покрывают раствором, который затем высыхает, образуя тонкую пленку.

Разнообразие доступных методов получения тонких пленок означает, что некоторые техники лучше подходят для отдельных применений. Как напрмер, методы работы с растворами, из-за потенциала масштабируемости.

Содержание:

Введение

Нанесение покрытий центрифугированием (Спин-коатинг)

Нанесение покрытий методом погружения в раствор (Дип-коутинг)

Метод нанесения тонких пленок щелевой головкой

Метод формирование слоя под действием движущегося лезвия

Нанесение покрытия с удалением излишков с помощью планки

Нанесение покрытий методом распыления

Тонкие пленки требуемого качества можно получения несколькими методами. Каждый метод имеет преимущества, недостатки, проблемы и критические параметры для получения равномерного покрытия.

Понимание разницы между методами осаждения требуется для правильного выбора подходящего метода для экспериментальных нужд. При выборе метода важно учитывать масштабируемость и совместимость с производством. К счастью, большинство методов совместимы с несколькими решениями, поэтому, как правило у оператора есть нескольких вариантов на выбор.

Нанесение покрытий центрифугированием (Спин-коатинг)

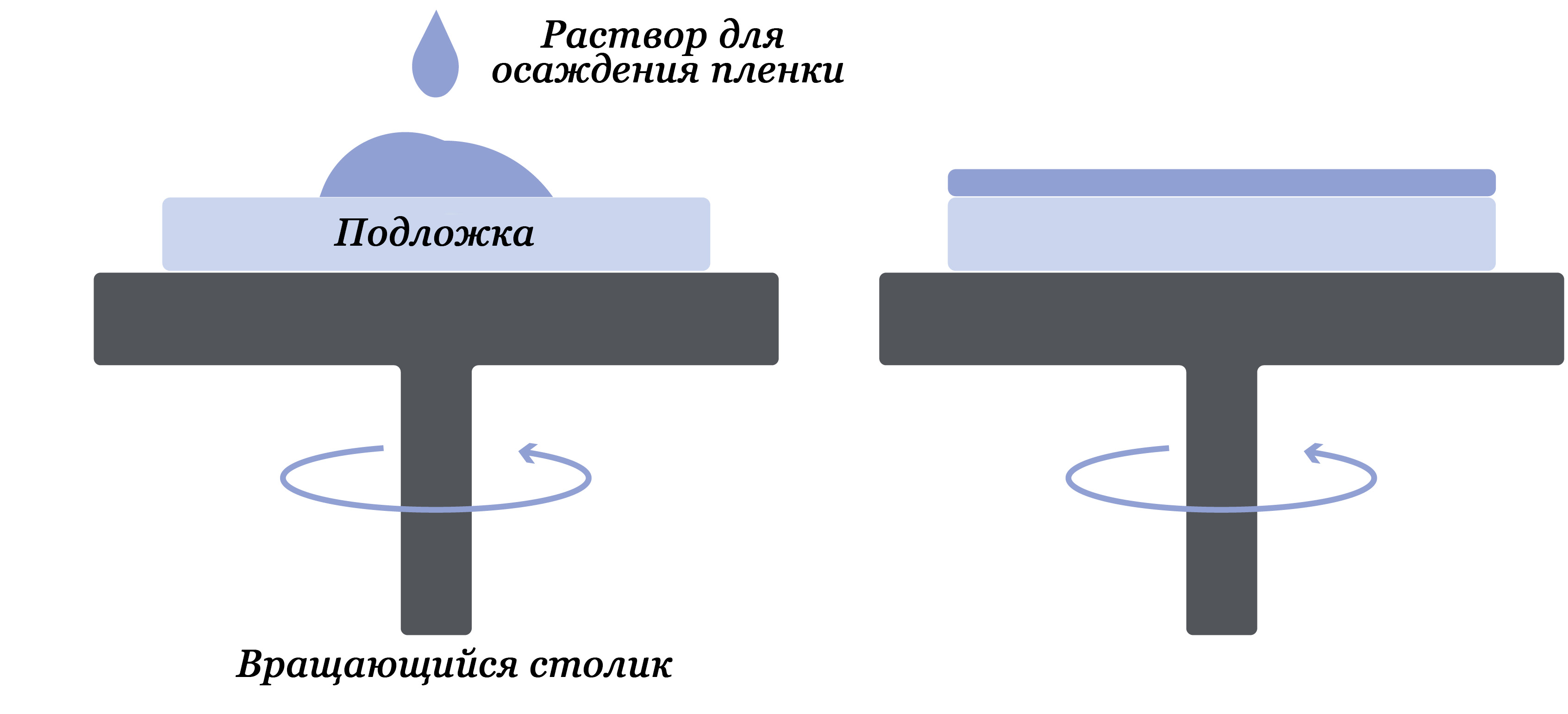

При центрифугировании на подложку наносится раствор, которая затем вращается с скоростью до 20000 об/мин. Центробежная сила, возникающая из-за этого постоянного ускорения, а также вязкое сопротивление и поверхностное натяжение, заставляет раствор равномерно распределяться по подложке. Толщина пленки определяется скоростью вращения.

Центрифугированием получают однородные пленки, от смесей полимеров до небольших кристаллических пленок. Это делает этот метод чрезвычайно мощным и полезным методом.

Центрифугирование стало стандартным методом осаждения в исследованиях тонких пленок. Метод часто используют при обработке фоторезистов на пластинах и для получения тонкопленочных электронных устройств.

Нанесение тонкой пленки с помощью центрифугирующего устройства.

Преимущества

- Нанесение покрытия центрифугированием — простой метод, не требующий особой подготовки. Этим методом получают однородные пленки толщиной от нанометров до микронов на небольших плоских подложках.

- Время сушки при этом методе часто минимально, поскольку сушка происходит под действием потока воздуха от вращения подложки. Кроме того, это означает, что для полного высыхания не требуется последующая термообработка.

- Это экономически выгодный метод для получения как отдельных пленок, так и небольших партий.

Недостатки

- Нанесение покрытия ограничивается периодической обработкой небольших подложек, что делает этот метод непригодным для производства. Области приложения — это исследования и разработка.

- Кроме того, процесс центрифугирования приводит к высоким уровням отходов, поскольку излишки раствора сбрасываются с подложки. Это увеличивает стоимость по мере расширения производства тонких пленок.

- С помощью центрифугирования, сложно изготовить тонкие пленки с изогнутой или гибкой подложкой или градиентной толщиной.

Нанесение покрытий методом погружения в раствор

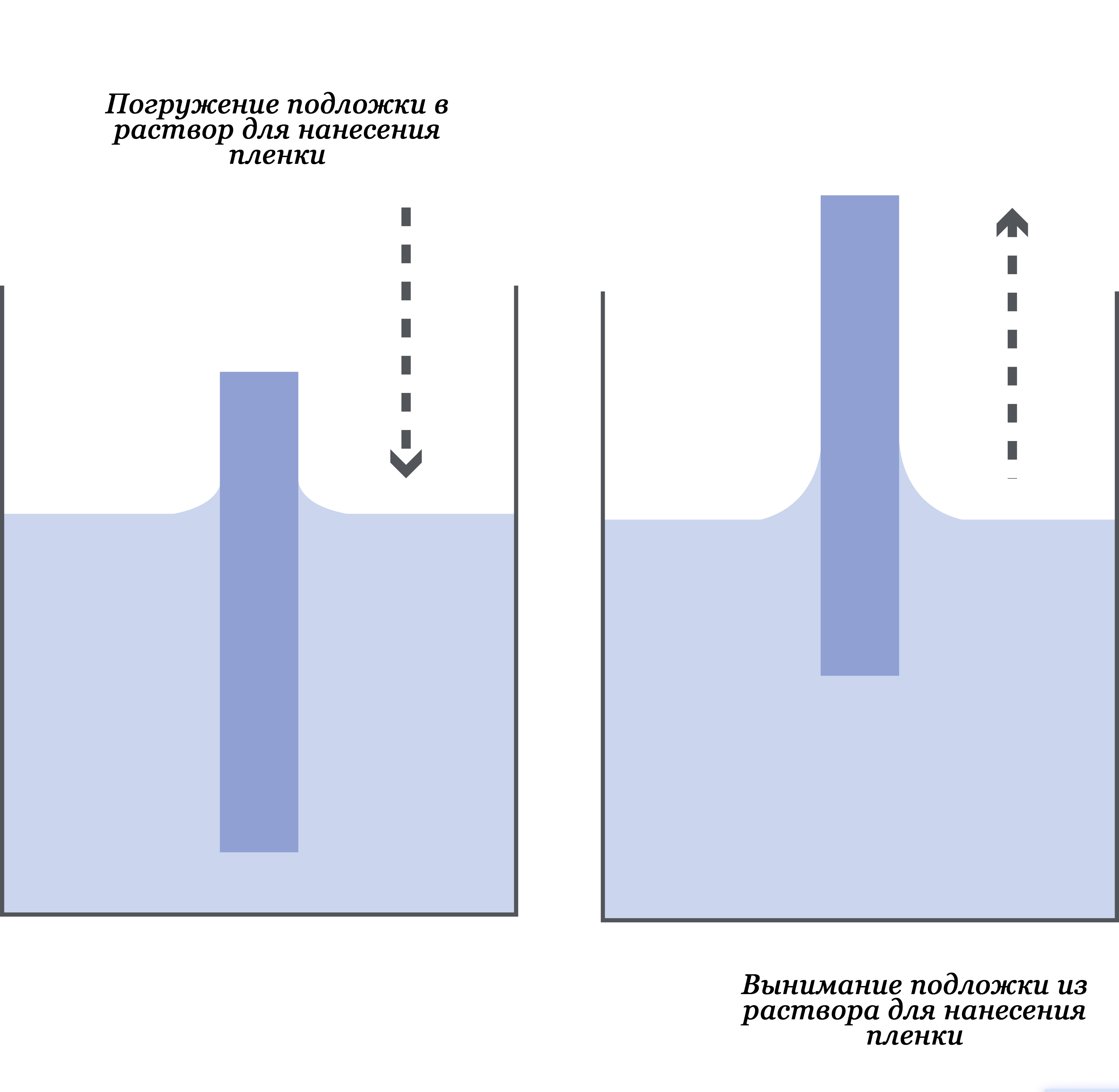

При нанесении покрытия техникой погружения в раствор подложку погружают в раствор. По мере извлечения на подложке остается слой жидкости. Раствор смачивает подложку во время погружения и высыхает при удалении за счет испарения растворителя. Конечная толщина сухой пленки зависит от скорости удаления подложки из раствора, расхода воздуха, вязкости и скорости испарения.

Этот метод часто используют в исследованиях белковых, защитных и трибологических покрытий. Этот метод также нашел применение в производстве органических фотоэлектрических элементов. Например, этот метод использовали для нанесения чрезвычайно тонких и однородных самоорганизующихся монослоев.

Рисунок. Изготовление тонких пленок с использованием устройства для нанесения покрытий погружением.

Преимущества

- Эта техника доступна и легко адаптируется к различным задачам.

- Не требует особых навыков, требуемую толщину пленки получается, контролируя небольшое число параметров.

- Подходит для нанесения покрытий на обе стороны подложки. Нанесение погружением совместимо как с плоскими, так и с трубчатыми подложками. Однородные покрытия могут быть получены на подложках с шероховатостью поверхности.

- Скорость вывода адаптируется для получения градиентных покрытий или оптимизации процесса для растворов с низкой концентрацией.

Недостатки

- Чтобы получить равномерное покрытие, объем используемого раствора больше объема подложки. Это часто приводит к большому количеству отходов из емкости для раствора.

- На этапе высыхания влажная пленка уязвима к факторам окружающей среды. Чтобы контролировать эти факторы, пленку сушат в чистом помещении или в вытяжном шкафу с ламинарным потоком.

- Получение продукта иногда требует последующего этапа термообработке. Это увеличивает стоимость и снижает масштабируемость техники нанесения покрытия этим методом. Самостоятельная фаза сушки, может привести к усадке материала, и последующему растрескиванию пленки.

Метод нанесения тонких пленок щелевой головкой

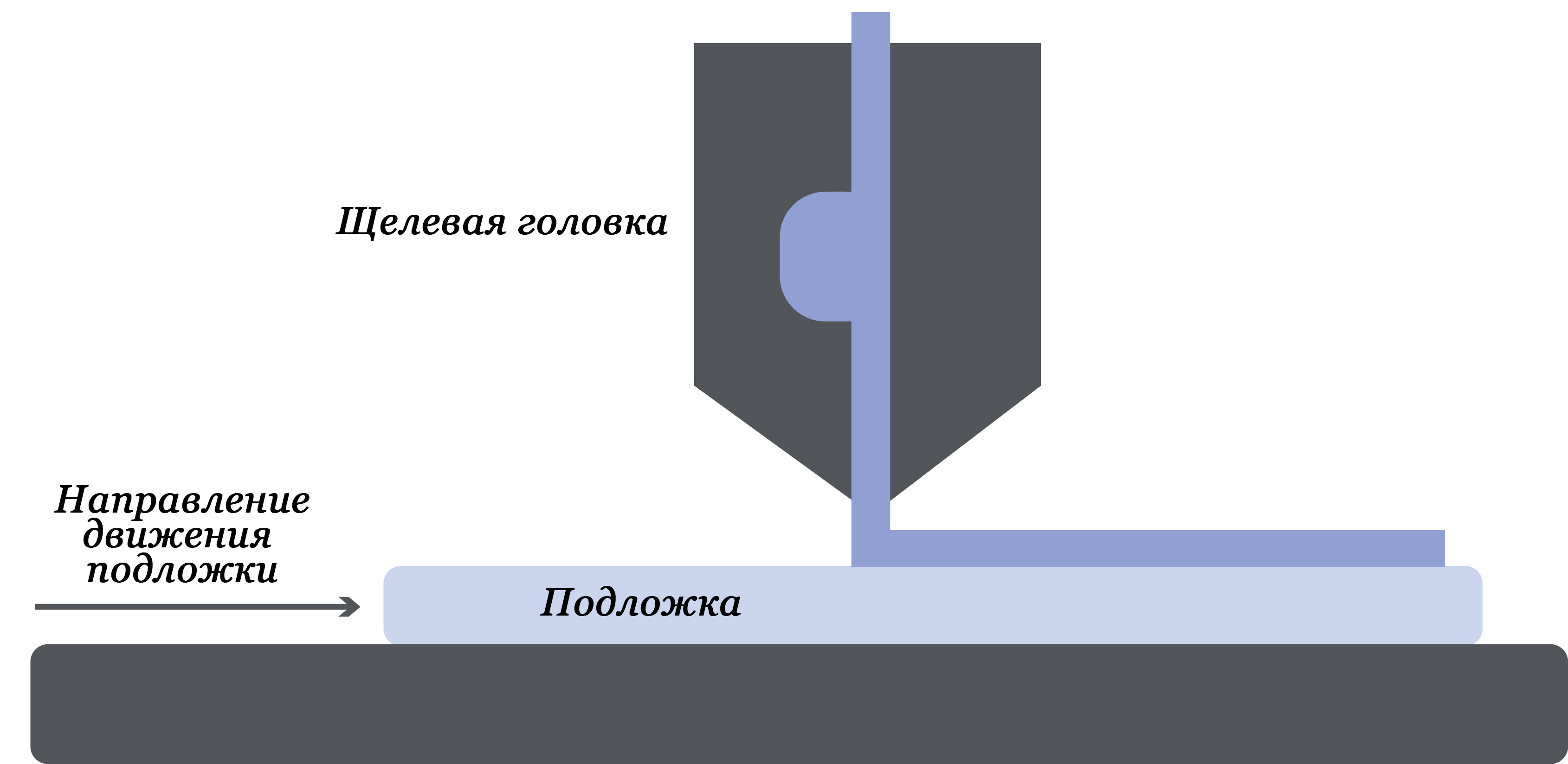

При этой технике раствор наносится непосредственно на подложку. Раствор протекает через «головку» с заданной скоростью по мере движения подложки относительно головки.

Толщина влажной пленки определяется количеством раствора, нанесенного на подложку. Остальные параметры, такие как скорость потока раствора, ширина покрытия, скорость и вязкость, оптимизируются для улучшения однородности и стабильности осаждения тонких пленок.

Метод нанесения тонких пленок щелевой головкой подходит как для жестких, так и для гибких подложек, используемых для исследований в области тонкопленочной электроники, такой как фотоэлектрические элементы и светодиоды.

Рисунок. Нанесение тонкой пленки с помощью щелевой головки.

Преимущества

- Эти методом получают однородные пленки с растворами как с высокой, так и с низкой вязкостью, а также получать пленки различной толщины. Поскольку контролируется количество наносимого раствора, при нанесении покрытия этим методом достигается малое количество отходов раствора.

- Метод используют как с жесткими, так и гибкими подложками. Это полезно для тонкопленочных технологий, требующих узорчатых покрытий.

- Нанесение покрытия с помощью щелевой матрицы легко масштабируется. Кроме того, его используют для нанесения покрытия “из рулона в рулон”. Этот метод выбирают для промышленного производства.

Недостатки

- Нанесение тонкой пленки с помощью щелевой головки — это сложный многопараметровые процесс, требующий оптимизации для получения продукта. Для достижения необходимого покрытия требуется более глубокое обучение по сравнению с использованием других методов.

- Большинство машин для нанесения покрытий этим методом часто изготавливаются по индивидуальному заказу. Это означает, что первоначальная стоимость вложений, слишком высока для изготовления тонких пленок на стадии исследований и разработок.

- Источники дефектов определить сложнее из-за сложности методики. Чтобы добиться равномерного покрытия, сначала определяют технологическое окно получения стабильного покрытия. Это диапазон условий, при которых получается однородное бездефектное покрытие. Для этого требуется тестовых запусков и опыта оператора.

- Линии подачи раствора требуют тщательной очистки после каждого использования.

- Процесс нанесение тонкой пленки с помощью щелевой головки будет медленнее и дороже, чем другие техники, к тому же метод дольше оптимизируются.

Метод формирование слоя под действием движущегося лезвия

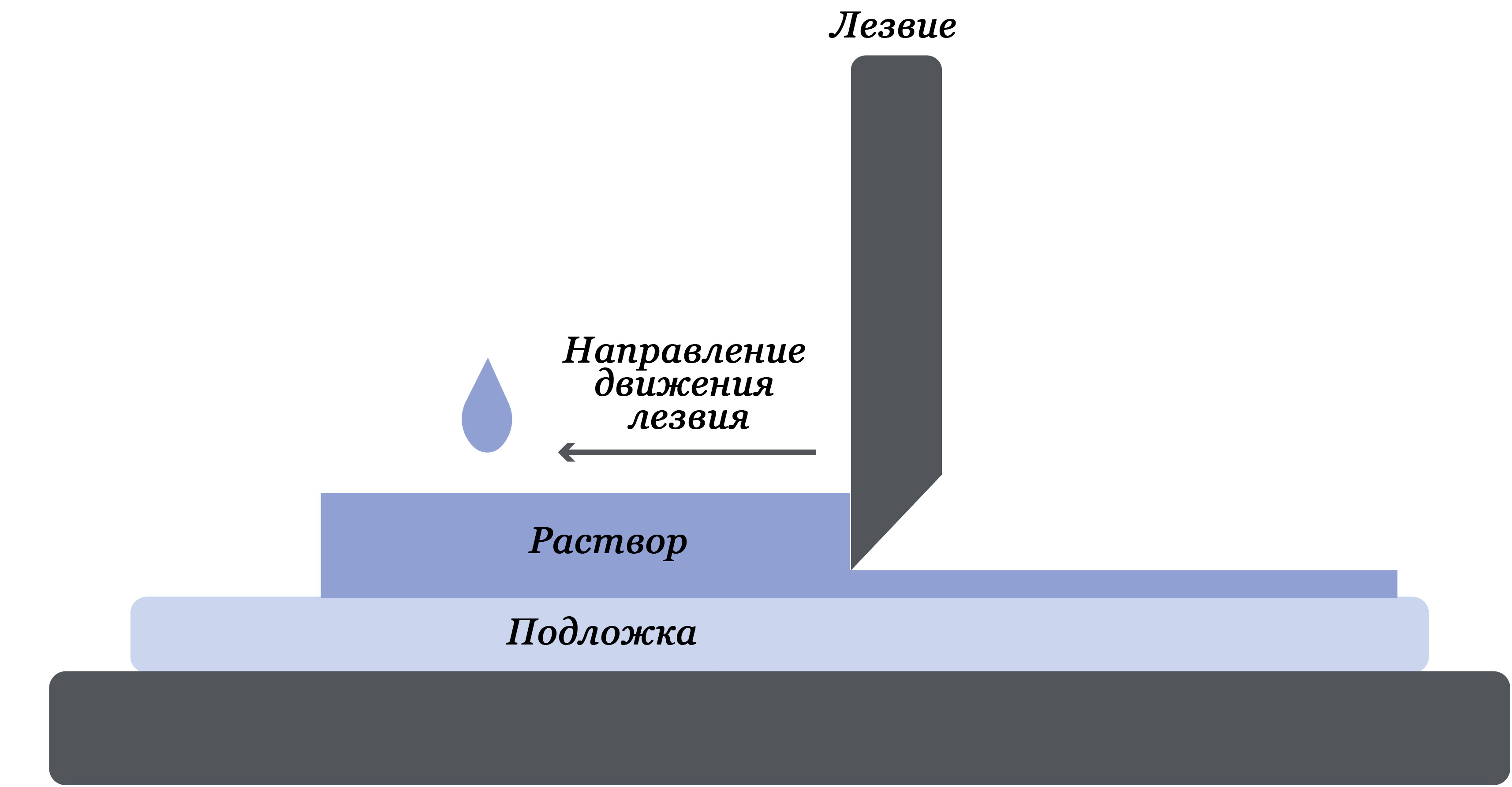

Нанесение покрытия движущимся лезвием предполагает проведение лезвием по подложке для равномерного распределения раствора по ее поверхности. Зазор между лезвием и подложкой, в сочетании с вязкоупругими свойствами раствора и скоростью нанесения, определяет толщину влажной пленки.

Этот метод используют в широком спектре областей исследований, включая тонкопленочную электронику, аккумуляторные технологии, керамику и краски и др. Техника подходит для применений, в которых используются растворы с высокой вязкостью и требуются толстые пленки. Метод формирование слоя под действием движущегося лезвия часто используется как метод для прототипирования метода нанесение тонкой пленки с помощью щелевой головки, поскольку оно менее точное.

Рисунок. Мелкомасштабное осаждение тонких пленок с помощью лезвия.

Преимущества

- Метод формирование слоя под действием движущегося лезвия — это простой и недорогой в техническом оснащении метод с высокой производительностью и малыми потерями раствора.

- Для получения пленок требуемой толщины или скоростью оптимизируются различные факторы (например, скорость подложки или ширину зазора) . Эта техника также подходит для растворов с широким диапазоном вязкостей, а также для жестких и гибких подложек.

- Этим методом получают относительно однородные пленки. Это делает метод формирование слоя под действием движущегося лезвия масштабируемым и идеальным для изготовления тонких пленок в промышленных масштабах.

Недостатки

- Метод формирование слоя под действием движущегося лезвия не так точен, как метод нанесение покрытия центрифугированием. Как правило, нельзя получать пленки толщиной менее 10 микрон.

- Толщина пленки влажного слоя плохо воспроизводиться. Пленки, получаемые нанесением покрытия лезвиями, могут быть не такими однородными, как пленки, полученные другими методами. Летучие растворы могут испаряться слишком быстро и приводить к образованию неровных поверхностей.

- Загрязнение или повреждение лезвия могут привести к образованию полос на влажной пленке, во время его движения вдоль подложки.

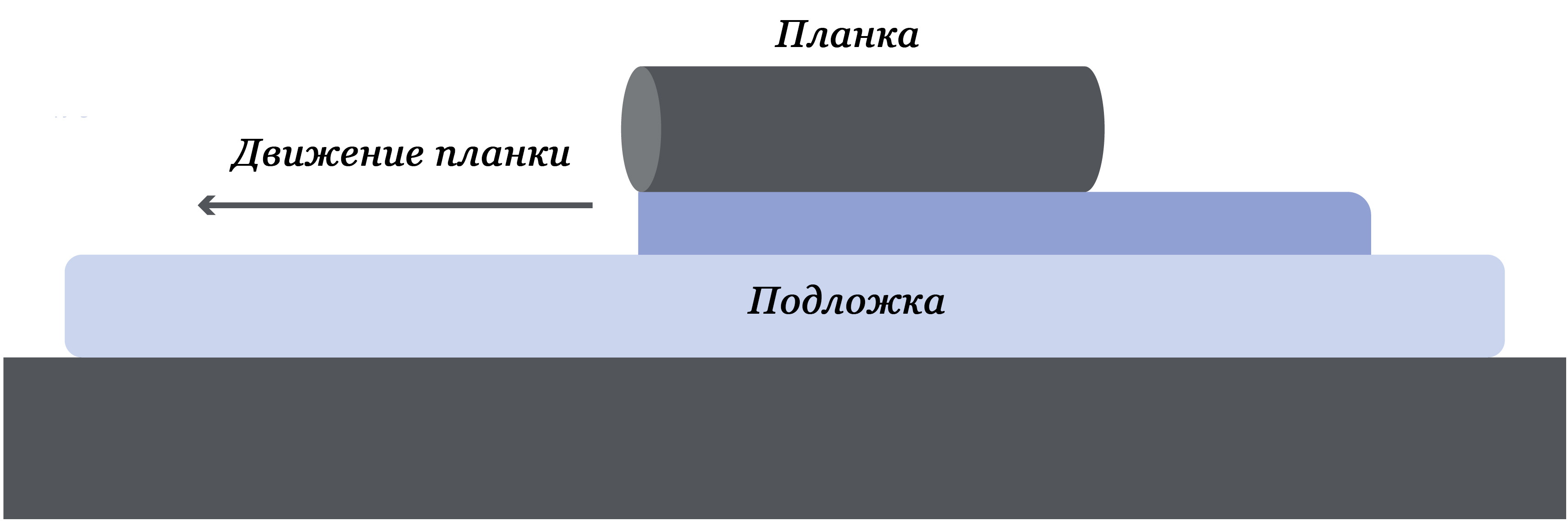

Метод нанесение покрытия с удалением излишков с помощью планки (бруска)

По сущности метод нанесение покрытия с удалением излишков с помощью планки похож на метод формирование слоя под действием движущегося лезвия. Раствор распределяется по подложке с помощью цилиндрического стержня, вокруг которого спирально намотана проволока.

Зазоры между проволокой и подложкой определяют количество пропускаемого раствора. Это определяет толщину получаемой пленки. Процесс оптимизируется, изменяя высоту и давление стержня, скорость осаждения, концентрацию и вязкость раствора.

Хотя этот метод подходит для исследований тонких пленок, его используют редко. Часто метод применяют в тех же областях, что и метод формирование слоя под действием движущегося лезвия, из-за близкого сходства.

Рисунок. Метод нанесение покрытия с удалением излишков с помощью планки (бруска).

Преимущества

- Метод нанесение покрытия с удалением излишков с помощью планки недорог и прост в использовании.

- Технику применяют для нанесения покрытий как на жесткие, так и гибкие подложки даже на больших площадях, поэтому процесс легко масштабируется.

- Это метод используют, когда для получения пленки требуется длительное время высыхания. Время сушки в этом случае хорошо контролируется.

- Этот метод легко адаптируется, что упрощает оптимизацию тонких пленок. Многопроволочные и специальные проволочные конструкции позволяют изменять свойства пленки без изменения химического состава раствора или полной перестройки системы.

Недостатки

- Как и в случае с методом формирование слоя под действием движущегося лезвия, в этом методе толщина пленки ограничена диаметром проволоки. Как правило, можно достичь минимальной толщины ~ 10 микрон.

- Также невозможны узоры или градиенты на поверхности пленки. Поверхность и толщина покрытия определяются структурой бруска и свойствами раствора.

- Если исходный раствор загрязнен, то на влажной пленке образуются полосы, когда брусок подтягивается близко к подложке.

- Нанесение тонкой пленки методом нанесение покрытия с удалением излишков с помощью планки (бруска)— медленный процесс. Скорость определяется скоростью, с которой зазоры заполняются раствором за счет капиллярной силы. Это означает, что это не очень эффективный метод с точки зрения затрат времени, если нужно производить тонкие пленки в больших масштабах.

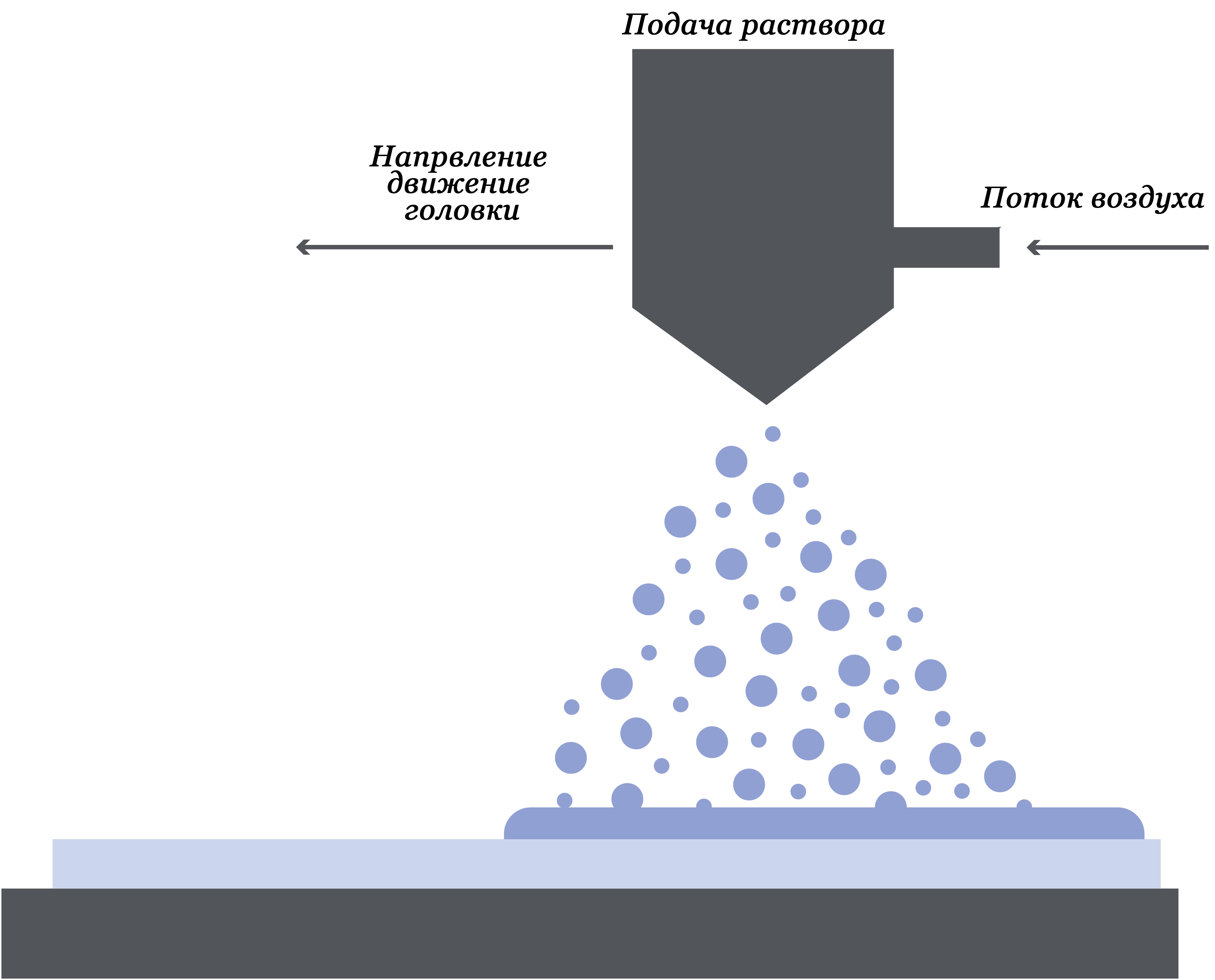

Нанесение покрытий методом распыления

Нанесение покрытий методом распыления — альтернативный метод нанесения покрытия, для исследований и промышленности. В этом методе раствор покрытия разбивается потоком сжатого газа, а затем распределяется непрерывным потоком мелких капель по поверхности подложки.

Конечная толщина пленки определяется поверхностным натяжением и вязкостью раствора, свойств газового потока и сопла, смачиваемости раствором подложки, а также расстоянием и скорости нанесения покрытия.

Рисунок. Нанесение тонкой пленки методом распыления

Преимущества

- Нанесение покрытий методом распыления — это быстрый метод нанесения тонких пленок. Этим методом получают многослойные покрытия, поскольку каждый слой состоит из маленьких, быстросохнущих капель.

- Как и в случае с другими методами, здесь контролируется объем используемого раствора. Что приводит к минимальному объему отходов.

- Этим методом наносятся пленки на подложки с большой площадью поверхности, а также подложки с неровными или изогнутыми поверхностями.

Недостатки

- Недостаток нанесения покрытия распылением - сложность нанесения рисунка. Использование масок для создания узорчатых пленок будет привести к потере раствора.

- Этот метод не дает ту же однородность тонкой пленки, как другие методы. Процесс формирования пленки основан на слиянии отдельных капель с образованием одной сплошной пленки.

- При использовании этого метода также труднее контролировать толщину получаемой тонкой пленки.

- Такие системы могут быть дорогими и требовать много времени для настройки.

- Линии требуют тщательной очистки после каждый использования.