Сепаратор является неотъемлемой частью литий-ионных аккумуляторов, поскольку он выполняет функцию физического барьера между электродами. Свойства сепараторов напрямую влияют на характеристики литий-ионных аккумуляторов таких как эффективность зарядки и разрядки аккумулятора, срок службы, емкость аккумулятора и показатели безопасности. В связи с вышесказанным предприняты активные усилия по использованию новых материалов в качестве сепараторов для аккумуляторов с улучшенными электрическими, пожаро- и взрывозащищенными характеристиками.

Сепаратор в литий-ионном аккумуляторе— это тонкая пористая мембрана, которая играет ключевую роль в работе акуумулятора, предотвращая короткое замыкание между анодом и катодом и при этом делая возможным поток ионов между ними.

К свойствам сепараторам предъявляется ряд требований:

| Характеристика | Обеспечиваемая функция |

|---|---|

| Изоляция | Предотвращение короткого замыкания |

| Химическая стабильность | Материал сепаратора должен быть химически устойчив по отношению к электролиту и материалам электродов в условиях сильно активной среды, когда аккумулятор полностью заряжен |

| Термическая стабильность | Сепаратор должен оставаться стабильным в широком диапазоне температур, не скручиваясь и не сморщиваясь |

| Прочность на разрыв | Недопущения разрывов и прорывов во время сборки, а также провисания после сборки, недопущение деформации |

| Пористость | Размер сквозных пор сепаратора — ключевой параметр для обеспечения оптимальной эффективности батареи, так как поры должны быть достаточно малыми, чтобы исключить образование дендритов в сепараторе, но при этом — достаточно крупными, чтобы способствовать потоку ионов между катодом и анодом |

| Прочность на прокол | Во избежание короткого замыкания (выхода из строя аккумулятора) сепаратор не должен поддаваться нагрузкам, создаваемым частицами или структурами на его поверхности |

| Толщина | Уменьшение толщины может уменьшить внутреннее сопротивление, тем самым улучшая характеристики заряда и разряда |

| Смачиваемость | Электролит должен заполнять весь аккумулятор в сборе, таким образом, сепаратор должен легко "смачиваться" электролитом |

| Проницаемость | Сепаратор не должен ограничивать производительность. Полимерные сепараторы обычно повышают сопротивление электролита в 4-5 раз |

Типы и сравнение сепараторов для литий-ионных аккумуляторов

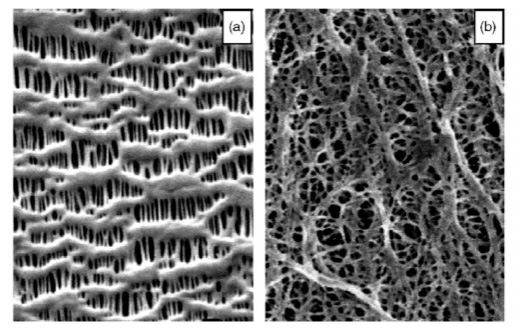

В качестве материалов для производства сепараторов могут быть использованы нетканые волокна (хлопок, нейлон, полиэфиры, стекло), полимерные пленки (полиэтилен, полипропилен, поли(тетрафторэтилен), поливинилхлорид, керамика и вещества природного происхождения (асбест, целлюлоза). Преимущества полимерных пленок в качестве сепараторов состоят в их высокой химической стойкости к агрессивным средам, включая электролиты, хороших механических свойствах (прочности и эластичности) и небольшой толщине. Для изготовления полимерных сепараторов используются два способа: сухой и мокрый метод. Эти два класса сепараторов частично демонстрируют совершенно разные характеристики.

Сухой метод включает в себя использование механической силы для создания пор. Влажный процесс включает добавление присадок в полиолефиновую пленку. Таким образом, это химический процесс создания пор. Несмотря на простоту, сухой процесс приводит к тому, что поры имеют разные размеры. По сравнению с влажным способом производства, сухой способ имеет значительные преимущества: более низкие затраты на материалы. В сухом процессе используется в основном стандартное PP или HDPE (выскокомолеклярный полиэтилен) сырье. А для влажного процесса применяется относительно дорогой сверхвысокомолекулярный полиэтилен UMWPE (сверхвысокомолекулярный полиэтилен).

Микропористые полиолефиновые мембраны, синтезированные сухим способом, имеют толщину от 12 до 40 мкм, максимальный размер пор <0.5 мкм и высокую прочность на разрыв. Небольшая толщина положительно влияет на плотность энергии аккумулятора. Распределение пор довольно хорошо противостоит образованию дендритов (процесс образования дендритов заключается в следующем: ионы лития, перемещающиеся от катода к аноду при заряде батареи, локализуются, образуя металлическую частичку, которая постепенно увеличивается в размерах, образуя «ком». Из него со временем «вырастает» ус.

Отростки частично разрушаются во время разряда батареи, что приводит к образованию выбоин на поверхности анода и осложняет дальнейший заряд аккумулятора). Недостатком этих мембран является их низкая пористость (около 40%), низкая температура плавления (около 160°C для PP) и очень высокая усадка (20% при 120°C/10 мин) при более высоких температурах. Если сепаратор теряет свою структуру, между электродами возникнет контакт, что приведет к разрядке и взрыву. Уменьшить высокую усадку этих материалов сложно, поскольку причина такой проблемы сама суть производственного процесса, который включает в себя неоднократную вытяжку мембран, делает их анизотропными и высокоориентированными.

Некоторые из этих микропористых полиолефиновых мембран могут быть ламинированны (в основном PP/PE/PP) для формирования многослойной структуры при производстве остовов сепараторов. Различные температуры плавления слоев PP и PE используются для эффекта отключения. PE имеет более низкую температуру плавления (от 130 до 135°C), чем PP (165°C). Разница температур между используемыми мембранами составляет около 30 °C, поэтому отключение может сработать только в том случае, если температура в ячейке увеличивается медленно. В этом случае слой полиэтилена плавится и пористая структура полиэтилена, что приводит к предотвращению плавления двух внешних слоев полипропилена, происходит отключение.

Мембраны, синтезированные влажным способом, имеют толщину до 25 мкм, равномерное распределение пор, маленькое расстояние между порами (< 1 мкм) и высокую прочность на разрыв. Небольшая толщина положительно влияет на плотность энергии аккумулятора. Короткие расстояния между порами эффективно предотвращают образование дендритов. Недостатки из этих мембран заключаются в низкой температуре плавления (около 135°C для полиэтилена) и очень высокой усадке (от 7 до 30 % при 120°C/10 мин). Таблица сравнения различий между «сухими» и «влажными» сепараторами приведена ниже.

| Показатели | Мокрые сепараторы | Сухие сепараторы |

|---|---|---|

| Предел прочности при растяжении, кг/см2 | 1500 | 150 |

| Устойчивость к проколам | 600 | 250 |

| Толщина, мкм | 5÷25 | 12÷40 |

| Пористость | Хорошая | Плохая |

| Термостабильность | Плохая | Хорошая |

| Производственный процесс | Повышенная сложность | Низкая сложность |

| Область применения | Аккумулятор высокой мощности | Аккумулятор средней и низкой мощности |

| Стоимость | Высокая | Низкая |

Другие технологии в производстве сепараторов

Производители аккумуляторов в настоящее время работают над улучшением современных мембран, а также над поиском совершенно новых подходов для выполнения требований безопасности для крупногабаритных литий-ионных элементов без ущерба для конструкции и стоимости материалов.

Основные конструктивные особенности новых технологий сепараторов изложены ниже.

Мембраны или электроды с покрытием

Один из вариантов новых сепараторов предполагает покрытие мембран неорганическими частицами, которые закрепляются на поверхности мембраны с помощью фторсодержащих полимеров. Эта технология известна как усиленный безопасный сепаратор (safety reinforced separator, SRS).

Другая процедура очень похожа на предыдущую: чтобы предотвратить внутреннее короткое замыкание, вызванное проводящими частицами, анод покрывают очень тонким слоем неорганических частиц, которые фиксируются органическим связующим веществом. Предполагается, что этот дополнительный слой предотвратит усадку сепаратора, которая может вызвать механическое короткое замыкание. Сам сепаратор при этой технологии остается неизменным.

Интегрированные неорганические частицы в мембраны

Перспективный мокрый процесс направлен на интеграцию неорганических частиц в стандартный процесс производства сепаратора. Этот материал продается под названием «неорганический смешанный сепаратор» (inorganic blended separator). Возможными преимуществами являются более высокая безопасность батареи за счет уменьшения усадки и лишь частичного плавления. Дальнейшими ожидаемыми преимуществами являются увеличение срока службы благодаря постоянной смачиваемости и увеличение мощности благодаря повышенной пористости.

Сепараторы из нетканых материалов из нановолокон

Еще одним вариантом новых сепараторов являются нетканые материалы, содержащие нановолокна. Они содержат тугоплавкие полиимидные волокна толщиной от 200 до 1000 нм. Эти волокна предназначены для улучшения мощности и плотности энергии батарей.

Композитные сепараторы из нетканого материала

Другая технология изготовления аккумуляторных сепараторов основана на сочетании характеристик гибкого полимерного сепаратора с термической и химической стабильностью неорганических частиц, таких как оксид алюминия (Al2O3). В этой технологии используется нетканое полотно, пропитанное неорганическими частицами. По сравнению с мембранами с покрытием нетканые материалы с покрытием обладают очень высокой пористостью и очень низкой усадкой. Примерами неорганических частиц являются оксид алюминия, диоксид кремния и диоксид циркония. Если в качестве связующих веществ используются предшественники на основе силана, в результате образуется чисто неорганическое покрытие.

Исследования также направлены на разработку технологии производства сепараторов с органическими связующими. Целью является создание «органо-неорганических» композитных сепараторов на основе нетканого материала, обладающих высокой гибкостью и механической стабильностью.

Выводы

Таким образом, типичными сепараторами для литий-ионных аккумуляторов являются полиолефиновые мембраны. Для их производства используются две технологии: сухой процесс и мокрый процесс. Последний включает этап экстракции с органическим растворителем. Обе процедуры включают этап, который позволяет производителю контролировать пористость и структуру сепаратора. Полиолефиновые мембраны обладают своими минусами: усадка и поведение при плавлении в зависимости от выбора материала (полиэтилен/полипропилен).

Неорганические/органические покрытия помогают улучшить характеристики усадки и плавления материала мембраны. Это, в свою очередь, повышает безопасность батареи. Поставщики по всему миру в настоящее время интенсивно разрабатывают новые технологии для выполнения требований безопасности для крупногабаритных литий-ионных элементов без ущерба для конструкции и стоимости материалов.