Производство литий-ионных аккумуляторных ячеек (далее ЛИА) – весьма сложный и ответственный процесс. Каждая из стадий имеет свои собственные характеристики и потенциальные проблемы. В этой небольшой статье мы постарались представить читателю вводные знания об общих принципах технологических процессов изготовления ЛИА.

Содержание:

- Изготовление литий-ионных аккумуляторов монетного типоразмера в лаборатории.

- Изготовление литий-ионных аккумуляторов цилиндрического типоразмера в лаборатории.

- Изготовление литий-ионных аккумуляторов типа пауч в лаборатории.

Рассмотрим последовательность действий при изготовлении литий-ионных аккумуляторов монетного типоразмера в лаборатории.

Рассмотрим последовательность действий при изготовлении литий-ионных аккумуляторов монетного типоразмера в лаборатории.

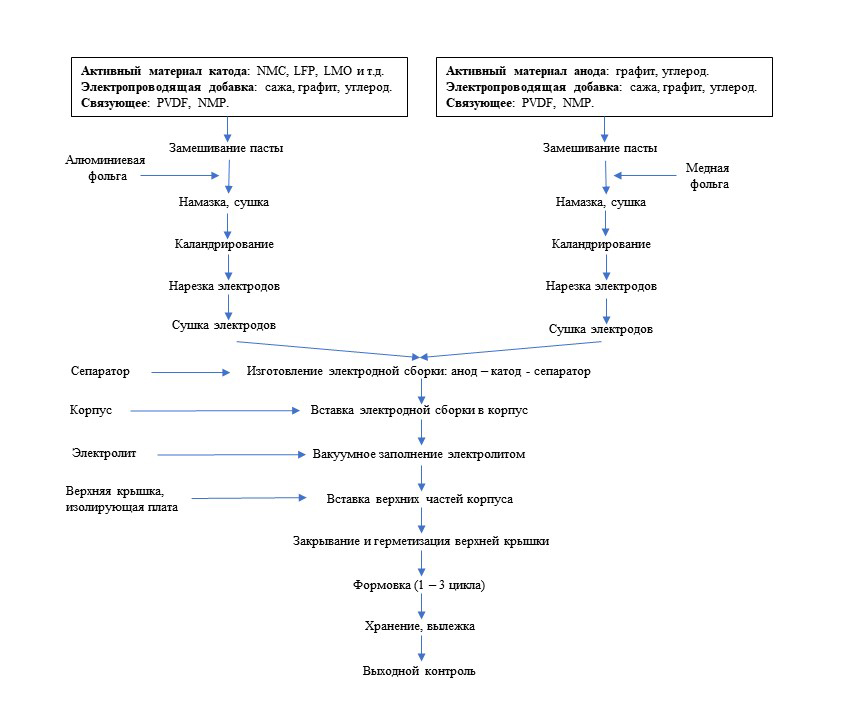

В виде блок-схемы (Схема. 1) весь процесс можно представить следующим образом:

Изготовление аккумуляторов цилиндрического и пауч типоразмеров также укладывается в представленную ваше схему с учетом особенностей каждого типа аккумуляторной ячейки.

Аноды и катоды в ЛИА имеют одинаковую форму и выполняются по аналогичным процессам на идентичном оборудовании. Но поскольку перекресное загрязнение между анодным и катодным материалами приводит к разрушению аккумуляторной ячейки, то для предотвращения контакта материалов операции выполняются на разном оборудовании/линии/цехах.

На протяжении всего производственного процесса необходимо соблюдать жесткие допуски и проводить строгий контроль за выполнением проводимых операций на каждом этапе. Загрязнения и физические повреждения на электродах особенно опасны, поскольку способны привести к повреждению сепаратора, вследствие чего в ячейке возникают короткие замыкания.

Первый этап заключается в смешивании исходных веществ, что выполняется с помощью планетарного вакуумного миксера STC-EBJ150 (рис. 1) или планетарного вакуумного миксера для лабораторной экспериментальной линии STC-EXJ5 (Рис. 2), способных достичь наилучшей дисперсии и однородности суспензии без образования пузырьков газа. Суспензия, представляет собой смесь порошков (активных веществ: LFP, NMC, NCA и др. в случае катода и анодных графитов в случае анода) с растворителем (как правило: NMP) и другими химическими веществами, такими как проводящие добавки, связующие и т.д.

Для связывания электродной структуру используют связующий компонент, обычно это полимер, как поливинилендифторид (PVDF), растворенный в N-метилпирролидоне (NMP) и cтирол-бутадиеновый сополимер (SBR), растворенный в воде. Используют также и другие связующие как: карбоксиметилцеллюлоза (CMC), мульти-сополимер акрилонитрила (LA132 и LA133) ряд других. Так же в суспензию могут вводится добавки, которые могут значительно улучшить контакт активной массы с фольгою.

Рисунок 1. Внешний вид планетарного вакуумного миксера STC-EBJ150.

Соотношение материалов и их загружаемые количества определяются конструкцией аккумуляторной ячейки и размером используемого миксера. Перед тем как добавить растворитель и связующее, сухая смесь интенсивно перемешивается. Можно использовать дополнительные добавки растворителя, чтобы подогнать вязкость суспензии к требуемой.

Затем с помощью установки для нанесения покрытия STC-TMH300 (Рис. 3) готовую суспензию наносят на одну/обе стороны металлической фольги, служащей одновременно и подложкой, и токоотводом. Анод изготавливается из медной фольги, покрытой слоем графита, тогда как катод — из алюминиевой фольги, покрытой выбранным активным материалом. Процесс нанесения покрытия является критическим элементом технологии, гарантирующий получениея надежного продукта с высокой емкостью и сохранностью. Если покрытие плохого качества, то могут быть произведены аккумуляторные ячейки только с низкой работоспособностью.

Рис. 3. Внешний вид установки для нанесения покрытия STC-TMH300 с нагревом.

После чего электродная лента подвергается термической обработке в печи, где растворитель испаряется, а активное вещество закрепляется на фольге.

Затем на электронном прессе холодной/горячей прокатки STC-DDG100/STC-DRG100 (Рис. 4) проводят каландрирование электродной ленты. Каландрирование — это процесс формовки ленты с нанесенным на нее покрытием, при котором она перемещаются между двумя холодными/нагретыми валами, которые обжимают ленту фольги, обеспечивая сжатие материала и, таким образом, позволяют сохранить его постоянную толщину, плотность и лучшую адгезию.

Общим правилом является использование тонких электродов, чтобы получить высокую скорость разряда и способность аккумуляторной ячейки к заряду. На готовых электродах должно быть строго определённое количество активного материала (в мг/см2). Толщина покрытия должна измеряться в нескольких местах. Однородность толщины и состава покрытия являются критическим фактором, от которого зависит успешное проведение последующей стадии сборки и обеспечение хорошей работоспособности аккумуляторного элемента.

Рис. 4. Внешний вид прецизионных электронных прессов холодной прокатки STC-DDG100 (справа) и горячей прокатки STC-DRG100 (слева).

На специальной установке STC-ASC24 (Рис. 5) из полученной электродной ленты нарезают электроды/сепаратор требуемой формы и размера. Далее, полученные электроды необходимо просушить, для чего используется вакуумная печь STC-ZKX25 (Рис. 6), рабочая температура которой достигает +250 °C при пониженном давлении. Следует отметить, что любые неровности в нарезке электродов могут привести к внутренним коротким замыканиям в ячейке, поэтому процесс нарезки ведется на высокоточных машинах, требующих профессионального обслуживания.

Емкость аккумуляторной ячейки определяется количеством активного материала, нанесенного на подложку (фольгу). Количество активного нанесенного материала (в мг/см2) определяется конструкцией ячейки и общей площадью, и толщиною покрытия электрода.

Рис. 5. Внешний вид ручного штамповочного инструмента для пробивки электродов STC-ASC24.

Рис. 6. Внешний вид сушильного вакуумного шкафа 25 л STC-ZKX25.

Дальнейшие работы по сборке аккумуляторной ячейки монетного типоразмера требует перчаточного бокса с системой газоочистки STC-EVB11 (Рис. 7) с уровнем содержания кислорода и воды менее 1 ppm. Сухие условия необходимы, так как электролит реагирует с водой. Что приводит к его разложению и выделению газа. Готовые электроды и сепаратор пропитывают электролитом в течении 10/15 минут. Электролит в ЛИА является не расходуемым (одно и то же количество ионов лития входит и покидает электролит в ходе заряда и разряда). Электролитной солью обычно служит LiPF6 растворенный в органических растворителях карбонатной природы.

Каждый электролит может иметь свою комбинацию растворителей с этиленкарбонатом в качестве основы. Электролит должен иметь широкий интервал стабильности по напряжению с малой реакционной способностью или отсутствием таковой вплоть для 5В по литиевому электроду. Для хорошей работы элемента требуется проводимость электролита по крайней мере 10-3 Ом-1см-1, чтобы обеспечить высокий ток разряда с минимальным тепловыделением и потерей напряжения.

Рис. 7. Внешний вид перчаточного бокса с системой газоочистки STC-EVB11.

Затем на нижней крышке корпуса проводят укладку электродов в стек, обязательно выдерживая центрировку, не допуская никаких перекосов электродов. Это предотвратит неизбежное короткое замыкание будущей аккумуляторной ячейки. Электродный стек собирается в следующей последовательности: катод + сепаратор + электролит + анод + спейсер + пружинка. Разноименные электроды в литий-ионных аккумуляторах разделяют сепаратором из пористого полипропилена, в частности из материала Celgard.

Для обеспечения безопасности, используют так называемый отсекающий сепаратор. Обычно это микропористый полиэтилен (так же используют многослойный сепаратор с слоем из полиэтилена, например, Celgard 2325), который претерпевает фазовые превращения при температуре около 120 °С. При этом фазовом переходе поры в сепараторе закрываются, и внутреннее сопротивление ячейки резко возрастает, что является эффективным способом остановить работу источника тока. Использование тонкого сепаратора снижает омические потери. Инжекцию электролита производится с помощью дозатора.

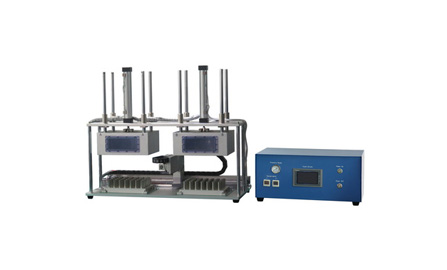

Затем размещают верхнюю крышку и на установке опрессовки монетных аккумуляторов STC-ASF2X (Рис. 8) осуществляют герметизацию корпуса аккумуляторной ячейки.

Рисунок 8. Внешний вид компактной ручной машины опрессовки монетных аккумуляторов STC-ASF2X.

Литий-ионные аккумуляторы, как и все первичные источники тока с литиевым анодом, отличается абсолютной герметичностью. Требование абсолютной герметичности определяется как недопустимостью вытекания жидкого электролита, отрицательно действующего на аппаратуру, так и недопустимостью попадания в аккумулятор кислорода и паров воды из окружающей среды. Кислород и пары воды реагируют с материалами электродов и электролитом, что не только полностью выводит аккумулятор из строя, но и способствует самовозгоранию и взрыву батареи

Аккумуляторные ячейки собирают в разряженном состоянии. Для приведения в действие их необходимо зарядить как минимум один раз на анализаторе батарей NEWARE BTS-4000/CT-4008, 5V10мА (Рис. 9) или другом, это есть процесс формовки. Перед формовкой у всех ячеек еще раз должны быть измерены напряжение и внутреннее сопротивление, чтобы отбраковать короткозамкнутые ячейки. Условия первого заряда важны по крайне мере по двум причинам:

- при первом цикле заряда-разряда литий-ионные аккумуляторы необратимо теряют часть своей ёмкости, так как в процессе первого заряда, кроме внедрения лития в структуру углеродного материала, происходит разложение электролита с образованием пленки (SEI), обладающей ионной проводимостью. (Образование пассивной пленки приводит к необратимой потере до 20-30 % заложенной емкости. Для снижения этих потерь рекомендуют добавки в электролит, различного рода обработку поверхности углеродного материала и т.д. Начиная со второго цикла процесс разряда и заряда литий-ионного аккумулятора сводится к переносу ионов лития от анода к катоду и обратно. Коэффициент использования по току при этом близок к 1.)

- при этом обеспечивается хороший контакт между активным материалом и электролитом.

После формовки ячейки могут быть оставлены на продолжении циклировании в течении одного/двух циклов или более.

Рисунок 9. Внешний вид анализатора батарей NEWARE BTS-4000/CT-4008, 5V10мА, 8 каналов.

Период хранения аккумуляторных ячеек составляет от двух недель до одного месяца. После хранения вновь измеряют напряжение. Разница в напряжении в начале и в конце периода хранения позволяет выбраковать ячейки с "микроскопическим" внутренним коротким замыканием. Такие ячейки будут иметь пониженное напряжение после хранения.

Рассмотрим последовательность действий при изготовлении литий-ионных аккумуляторов цилиндрического типоразмера в лаборатории.

Рассмотрим последовательность действий при изготовлении литий-ионных аккумуляторов цилиндрического типоразмера в лаборатории.

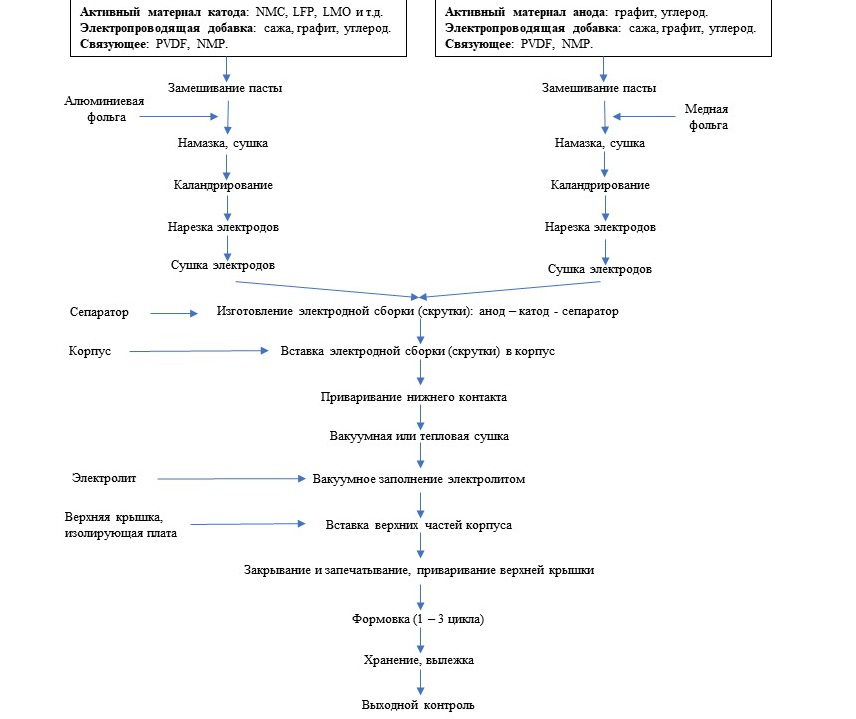

В виде блок-схемы (Схема. 2) весь процесс можно представить следующим образом:

Схема 2. Последовательность действий при изготовлении литий-ионных аккумуляторов цилиндрического типоразмера в лаборатории.

Первый этап заключается в смешивании исходных веществ, что выполняется с помощью планетарного вакуумного миксера STC-EBJ150 (рис. 1) или планетарного вакуумного миксера для лабораторной экспериментальной линии STC-EXJ5 (Рис. 2).

Затем с помощью установки для нанесения покрытия STC-TMH800 (Рис. 10) готовую суспензию наносят на одну/обе стороны металлической фольги, служащей одновременно и подложкой, и токоотводом.

Рисунок 10. Внешний вид установки для нанесения покрытия STC-TMH800 с нагревом.

Затем на электронном прессе холодной/горячей прокатки STC-DDG100/STC-DRG100 (Рис. 4) проводят каландрирование электродной ленты.

На специальной установке STC-EFT300 (Рис. 11) из полученной электродной ленты нарезают электроды/сепаратор на полосы требуемой длины и ширины, в зависимости от выбранного типоразмера цилиндрического аккумулятора. Далее, полученные электроды необходимо просушить, для чего используется вакуумная печь STC-ZKX25 (Рис. 6), рабочая температура которой достигает +250 °C при пониженном давлении.

Затем на установке для ультразвуковой сварки STC-CSH1000 (Рис.12) проводят приварку токоотводов к аноду и катоду на непокрытые участки нарезанных электродов.

На намоточной машине STC-CJR30 (Рис.13) производят скрутку электродного стека из катода/сепаратора/анода.

Схема 3. Процесс изготовления электродного стека цилиндрического аккумулятора.

Важно, что любые отклонения в операции намотки приводят к появлению зазора между электродами и сепаратора, который может быть, как причиной плохой работы, укороченной жизни аккумулятора, так и быть причиной короткого замыкания. Следует отметить здесь, что используя полуавтоматические машины намотки с ручным трудом, трудно обеспечить и воспроизводимое высокое качество получаемых аккумуляторов. Но, в условиях лаборатории и экономии средств, это может быть единственным вариантом.

Рисунок 13. Внешний вид полуавтоматической установки намотки электродов для цилиндрического аккумуляторных ячеек STC-CJR30.

Далее готовую скрутку проверяют тестером на короткое замыкание и проводят повторную сушку в вакуумной печи STC-ZKX25 (Рис. 6). Бракованные скрутки удаляют.

Затем ручным способом в корпус цилиндра вставляют готовую скрутку, таким образом, чтобы корпус обеспечивал постоянное давление на нее, сжимая анод и катод и предотвращая появление любых зазоров между ними. Любой возможный сдвиг скрутки в корпусе в будущем будет иметь следствием в изменении распределения тока в пространстве и по поверхности электрода, что в результате приведет к плохой циклируемости аккумулятора. Аппаратом для точечной сварки к STC-CDH65 (Рис.14) ко дну корпуса приваривают токоотвод анода.

Рисунок 14. Внешний вид пневматического сварочного аппарата для точечной сварки STC-CDH65.

На установке STC-CGC18-1 (Рис. 15) на горловине цилиндра создают канавку, что в дальнейшем позволит установить крышку аккумуляторной ячейки. Дальнейшие работы по сборке аккумуляторной ячейки монетного типоразмера требует перчаточного бокса с системой газоочистки STC-EVB11 (Рис. 7) с уровнем содержания кислорода и воды менее 1 ppm. Прецизионным насосом установки STC-ZBF65 (Рис. 16) отмеряет точное количество электролита необходимого для хорошей работы ячейки; это количество обычно предварительно отбирается методом проб и ошибок. Заполнения ячейки идет под вакуумом в диффузионной камере STC-ZBF65 таким образом, чтобы электролит проник и полностью заполнил все доступные поры в сепараторе и внутренней структуре материала электрода.

Рисунок 16. Внешний вид машины впрыска и вакуумной диффузии электролита в цилиндрические аккумуляторные ячейки STC-ZBF65.

После заполнения электролитом цилиндрическая ячейка запечатывается на установке STC-CSF18 (Рис. 17) при контролируемом давлении и центрировании крышки. Верхняя запечатывающая крышка имеет газовый клапан, который контролирует внутреннее давление и температуру, удерживая их в требуемых пределах, предотвращающих разрушение корпуса при нештатной ситуации в работе аккумулятора.

Рисунок 17. Внешний вид компактной ручной машины для герметизации цилиндрических аккумуляторов STC-CSF18.

После того как герметизация завершена, ячейку очищают, помещают во внешний кожух.

Собранный цилиндрический аккумулятор анализатора должен пройти как минимум один формовочный цикл заряд/разряд для активации рабочих материалов, преобразующий их в рабочее состояние. Для этого можно использовать Анализатор батарей NEWARE BTS-4000/CT-4008, 5V6А (Рис.18).

Рассмотрим последовательность действий при изготовлении литий-ионных аккумуляторов типоразмера пауч в лаборатории.

Рассмотрим последовательность действий при изготовлении литий-ионных аккумуляторов типоразмера пауч в лаборатории.

Особенностью аккумуляторов типоразмера пауч является внешняя упаковка из металлизированной полимерной пленки. Эта мягкая упаковка (как противоположность металлическим корпусам) является ключевым преимуществом полимерных аккумуляторных ячеек. Она приводит в результате к более низкому весу и цене, так как эта пленка значительно легче, чем стальные или алюминиевые стаканчики, используемые в традиционных источниках тока. Применение полимерного материала позволяет создавать тонкие конструкции и обеспечивает вариабельность формы аккумуляторной ячейки.

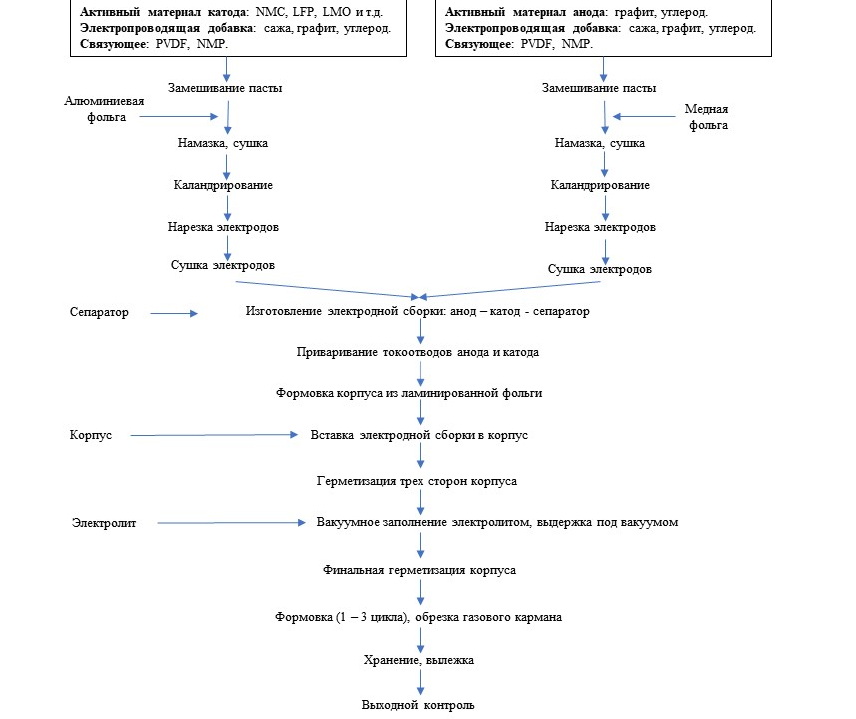

В виде блок-схемы (Схема. 4) весь процесс можно представить следующим образом:

Первый этап заключается в смешивании исходных веществ, что выполняется с помощью планетарного вакуумного миксера STC-EBJ150 (рис. 1) или планетарного вакуумного миксера для лабораторной экспериментальной линии STC-EXJ5 (Рис. 2), способных достичь наилучшей дисперсии и однородности суспензии без образования пузырьков газа

Затем с помощью установки для нанесения покрытия STC-TMH300 (Рис. 3) готовую суспензию наносят на одну/обе стороны металлической фольги, служащей одновременно и подложкой, и токоотводом

После чего электродная лента подвергается термической обработке в печи, где растворитель испаряется, а активное вещество закрепляется на фольге.

Затем на электронном прессе холодной/горячей прокатки STC-DDG100/STC-DRG100 (Рис. 4) проводят каландрирование электродной ленты.

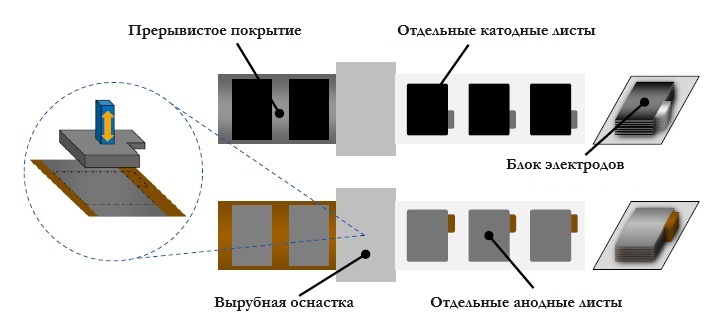

На специальной установке STC-BMQ280 (Рис. 20) из полученной электродной ленты нарезают/вырубают электроды/сепаратор требуемой формы и размера (Схема. 5).

Схема 5. Процесс вырубки электродов из электродной ленты.

Далее, полученные электроды необходимо просушить, для чего используется вакуумная печь STC-ZKX25 (Рис. 6), рабочая температура которой достигает +250 °C при пониженном давлении.

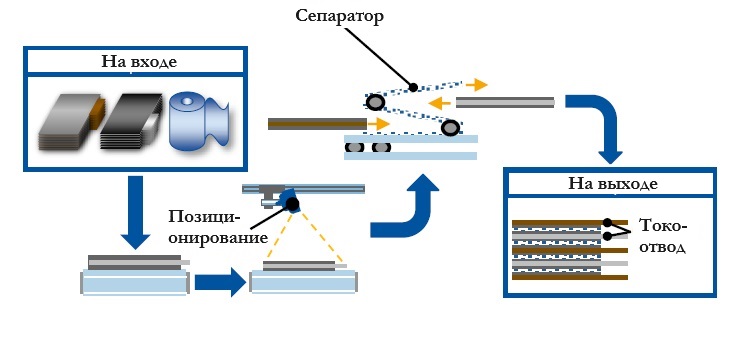

Далее с помощью установок для укладки электродов STC-BDA200 (Рис. 21) или намотки электродов STC-BJR90 (Рис. 22) сепаратор помещается между электродами, образуя стопку/рулон, которая затем помещается в корпус (Схема. 8).

Рисунок 22. Внешний вид полуавтоматической установки намотки электродов для аккумуляторных ячеек типа пауч STC-BJR90.

Способы укладки:

- Z-образное складывание (Z-stacking) (Схема. 6): отдельные листы анода и катода размещаются сбоку в Z-образном сепараторном полотне.

- Укладка по одному листу: сепаратор используется в виде листа для формирования стопки.

- Скрутка в рулон (Схема. 7).

Классический вариант укладки – так называемое Z-складывание.

Крайне важно на данном этапе обеспечивать выравнивание электродов. В большинстве лабораторных установок анод примерно на 1–2 мм больше катода с каждой стороны, поэтому допуск на несоосность очень мал. Помимо первоначального размещения электродов, следует принять меры предосторожности по регулировке выравнивания электродов при последующих процессах намотки сепаратора, сварки язычков и запечатывания пакетов. В процессе укладки электроды могут легко смещаться во время процесса намотки из-за статического электричества.

Затем готовая укладка окончательно фиксируется лентой для обвязки аккумуляторной ячейки пауч.

Затем на установке для ультразвуковой сварки STC-CSH1000 (Рис.23) проводят приварку стопки язычков анодов и катодов собранной на предыдущие этапе укладки.

Рисунок 23. Внешний вид установки для ультразвуковой сварки STC-CSH1000.

В процессе сварки выступов может произойти смещение из-за искажения области выступа из-за давления со стороны сварочной головки.

Схема 8. Процесс сборки аккумуляторной ячейки типа пауч.

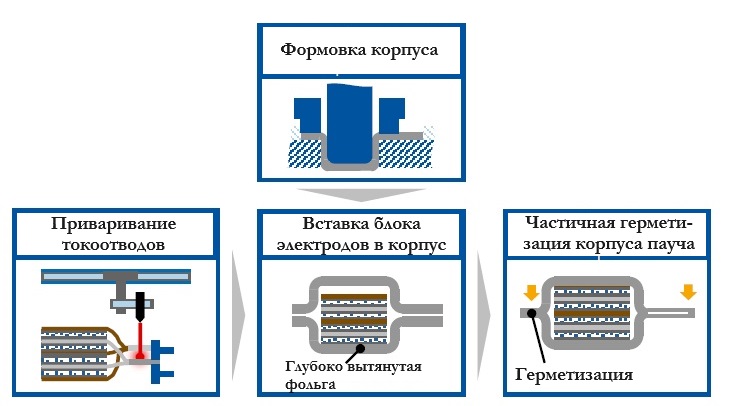

Используя установку формовки корпусов паучей STC-BCK200 (Рис. 24) с требуемой пресс-формой из алюминиевой ламинированной фольги получают корпус будущей аккумуляторной ячейки.

Рисунок 24. Внешний вид полуавтоматической установки формовки корпусов паучей из алюминиевой ламинированной фольги STC-BCK200.

В полученный корпус помещают сборку электродов. Затем ячейка обычно герметично запечатывается с трех сторон импульсным или контактным способом на установке STC-BRF200 (Рис. 25). Четвертая сторона элемента (часто это нижняя часть элемента) не герметизирована окончательно, чтобы можно было заполнить элемент электролитом на следующем этапе процесса.

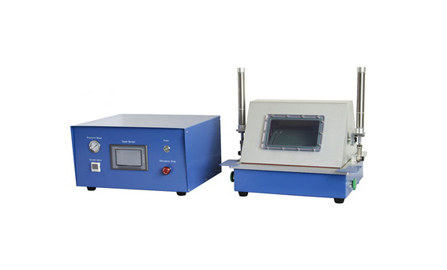

После процесса упаковки на установке STC-BZJ200 (Рис. 26) для заливки и диффузии электролита проводят впрыск электролита. При заливке электролита необходимо различать подпроцессы «заливка» и «смачивание». Электролит заливается в ячейку под вакуумом (заливка) с помощью высокоточной дозирующей иглы. При приложении к ячейке профиля давления (подача инертного газа и/или создание вакуума в попеременном режиме) активируется капиллярный эффект в ячейке (смачивание). Вакуумирование и частичное заполнение повторяются несколько раз в зависимости от типа ячейки.

Рисунок 26. Внешний вид вакуумной установки для заливки и диффузии электролита STC-BZJ200.

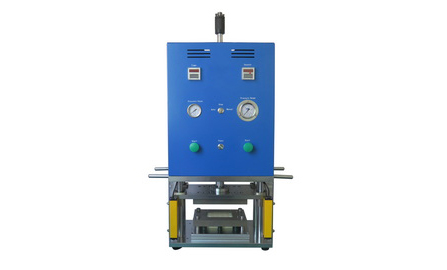

Наконец, пакет из фольги запечатывается под вакуумом на установке STC-BYF200 (Рис. 27).

Рисунок 27. Внешний вид установки для предварительной герметизации аккумуляторной ячейки типа pouch STC-BYF200.

После сборки и формовки аккумулятор типа пауч подвергается тем же самым процедурам хранения, измерения напряжения и сопротивления, отбраковки по установленным критериям, как и все другие ЛИА. Ячейки в мягкой оболочке более чувствительны к образованию в них газа и могут раздуться. Поэтому аккумуляторные ячейки данного типа могут быть под вакуумом вскрыты после формовки для удаления образовавшегося газа, а затем повторно запаяны. Затем может быть выполнено окончательное подгибание и, при необходимости, склеивании краях шва для уменьшения внешних размеров ячейки пакета.