В литий-ионном элементе обычно используются две различные металлические фольги, которые выполняют функцию сбора тока. Отрицательный электрод состоит из меди и графита; положительный электрод изготовлен из алюминия, покрытого катодным материалом. Важной причиной использования меди являются её электрохимические характеристики.

Требования к медной фольге

Самое важное требование, предъявляемое к медному коллектору, заключается в том, чтобы он собирал электроны, оставаясь при этом электрохимически стабильным. Этим требованиям очень хорошо соответствует чистая медь. Она обладает второй по величине электропроводностью из всех металлических материалов (после серебра) - 55.5 - 58 МСм/м. Ее положительный электрохимический потенциал обеспечивает хорошую коррозионную стойкость.

Кроме того, ее поверхность должна обеспечивать хорошую адгезию к химически активному анодному материалу (суспензии). Ее механическая прочность должна быть достаточно высокой, чтобы фольга выдержала процесс изготовления аккумулятора. Важно, чтобы вес и цена крупноформатных литий-ионных аккумуляторов были низкими, чтобы они могли использоваться в массовом производстве электромобилей по доступной цене. Это достигается за счет применения наиболее экономичного производственного процесса для изготовления как можно более тонкой фольги

.

Толщина медной фольги, часто используемой в настоящее время, составляет 10 мкм. Эта толщина определяется исходя из требований технологического процесса и необходимости переноса электронов с минимальной потерей напряжения. Как правило, нежелательно использовать более толстую медную фольгу, поскольку медь составляет около 10% массы аккумулятора. Однако существуют мощные элементы с медной фольгой толщиной до 18 мкм, а с другой стороны, высокоэнергетические элементы с фольгой толщиной 8 мкм.

На меди при хранении образуется тонкая пленка оксидного слоя. Поэтому поверхность выглядит более темной и менее блестящей. Благодаря большей площади поверхности необработанная медь имеет больше точек контакта с кислородом и, следовательно, окисляется сильнее. Для получения хорошего покрытия предпочтительна медная фольга с низким уровнем окисления.

Как правило, в стандартных мощных элементах питания используется гладкая медь, несмотря на то, что более шероховатая поверхность меди обеспечивает большую поверхность контакта графита и связующего вещества, что позволяет быстрее заряжать и разряжать аккумулятор. Причиной этого может быть размер частиц углерода, поскольку адгезия не оказывает существенного влияния при типичном размере частиц 20 мкм и шероховатости фольги от 1 до 2 мкм.

Примеси, содержащиеся в меди, сокращают срок службы литий-ионных аккумуляторов. Такие остатки производства, как масла и жиры (RA (Rolled Annealed) медь), не допускаются.

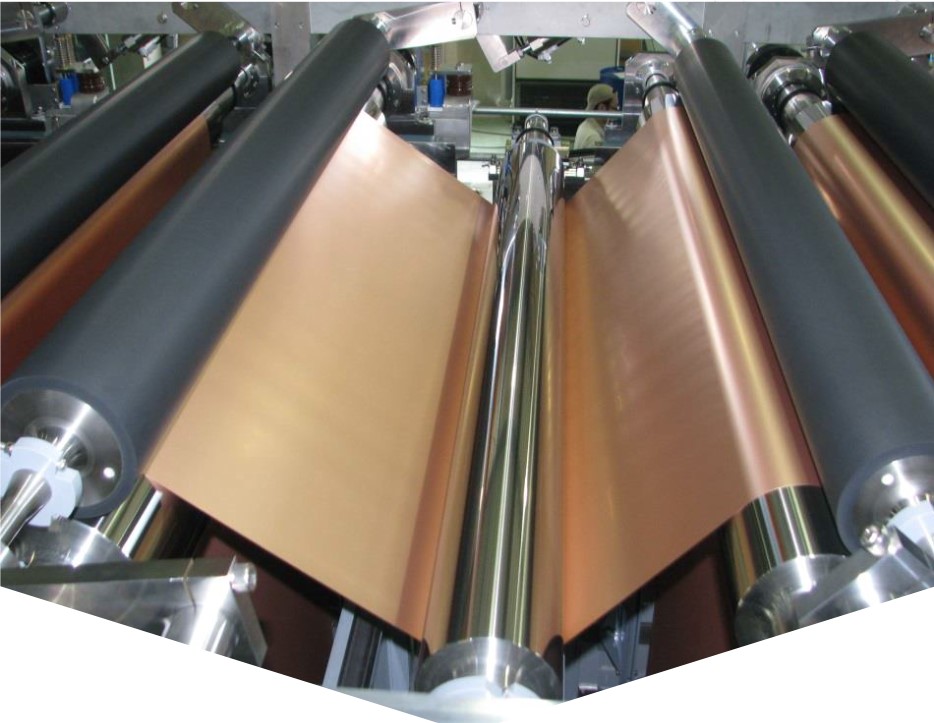

Покрытие фольги графитом является важнейшим этапом процесса. В этом контексте важно иметь возможность использовать длинные катушки без стыков. Каждая остановка и повторный запуск увеличивают процент брака. Кроме того, медь должна быть механически устойчивой и не иметь перепадов по весу на единицу площади.

Сравнение RA медной фольги с медной фольгой, полученной электролитическим способом

Существует два способа производства медной фольги: прокатка и электроосаждение.

В первом случае промышленный медный литой блок поочередно прокатывается и нагревается до получения требуемой толщины фольги. В результате получается хорошо прокатанный материал с мелкозернистой структурой, которая удлиняется в направлении прокатки. Обе поверхности блестящие и имеют одинаковую типичную структуру прокатки.

Электроосажденная медь изготавливается следующим образом: ионы меди электролитически осаждаются из раствора сульфата меди на стальные или титановые барабаны, которые затем заворачивают "осадок" в медную фольгу. Этот процесс проходит в соответствии с законом Фарадея. По которому, время и сила тока определяют толщину осажденной меди. Медь в этом случае растет дендритно. Имеется возможность модифицировать эту типичную структуру с помощью ингибиторов, содержащихся в растворе. Получаемая фольга имеет различную поверхность. Поверхность, обращенная к барабану, гладкая и блестящая; поверхность, обращенная от барабана, более шероховатая. В микроскоп можно видеть зерна.

Для изготовления элементов литий-ионных аккумуляторов можно использовать как RA медь, так и электроосажденную медь. Доступность и стоимость, особенно очень тонкой фольги (10 мкм), которая в настоящее время пользуется наибольшим спросом, являются основными причинами, по которым предпочтение отдается электроосажденной меди.

Замена алюминия на медь?

Ионы лития интеркаллируются в отрицательный электрод (анод) во время заряда литий-ионного аккумулятора. Материал электрода, обычно графит, расширяется на 10% во время этого процесса. Графит восстанавливает свой первоначальный объем, когда ионы лития деинтеркалируются.

При использовании алюминия ионы лития не только внедряются в графит, но и в проводник, образуя таким образом алюминиево-литиевый сплав. При разряде происходит обратный процесс. Алюминий разрушился бы всего за несколько циклов и был бы бесполезен в качестве токосъемника.

Однако, если бы отрицательный электрод состоял из титаната лития, а не из графита, картина была бы иной. Электродный потенциал Li4Ti5O12 примерно на 1.4 В выше, чем у графита (напряжение на элементе примерно на 1.4 В ниже). Это предотвратит проникновение ионов лития в алюминий. Поэтому в этом случае алюминий предпочтительнее меди по причинам, связанным с затратами и весом. Li4Ti5O12 используется в основном в стационарных установках из-за более низкого напряжения в элементах питания.

Связанные публикации в Базе знаний: